CIRMETAL: una planta piloto para la innovación sostenible en la industria metalúrgica

- 1832 lecturas

La industria metalúrgica se enfrenta a uno de sus mayores desafíos: transformarse en un modelo sostenible y resiliente. En este contexto, la planta piloto CIRMETAL de Tecnalia situada en Irun (Gipuzkoa), se posiciona como una infraestructura única a nivel estatal y europeo. Su misión es clara: proporcionar soluciones integrales para diversos segmentos de la industria metalúrgica, incluyendo: Productores y procesadores de aleaciones metálicas; Fundidores; Fabricantes de componentes metálicos; Refinadores; Recicladores; Gestores y tratamentistas de residuos; Fabricantes de hornos y bienes de equipo.

La planta CIRMETAL destaca por sus capacidades de procesamiento de metales y subproductos a alta temperatura, con una gama de hornos de inducción con capacidades comprendidas entre 5 kg y 1 tonelada, horno de vacío, hornos de resistencias de hasta 500kg de capacidad para aluminio, plasma HPTP de alta temperatura y muflas para tratamientos térmicos.

La misión de la planta CIRMETAL es clara: proporcionar soluciones integrales para diversos segmentos de la industria metalúrgica, incluyendo: Productores y procesadores de aleaciones metálicas; Fundidores; Fabricantes de componentes metálicos; Refinadores; Recicladores; Gestores y tratamentistas de residuos; Fabricantes de hornos y bienes de equipo.

Este equipamiento da una capacidad y polivalencia a la planta permitiendo ofrecer servicios tales como caracterización de chatarras y residuos con contenidos metálicos, estudios de valorización de subproductos, y apoyo a proyectos de investigación y desarrollo en el ámbito del ecodiseño de nuevas aleaciones y componentes metálicos, descarbonización de procesos, reciclado, recuperación y valorización de metales críticos.

Reciclaje y Recuperación de Metales Críticos

CIRMETAL destaca por su capacidad para reciclar y recuperar metales críticos a partir de una amplia gama de fuentes. Ya sea de componentes que han llegado al final de su vida útil, como placas solares, baterías o imanes permanentes, o de residuos y subproductos industriales que aún contienen metales críticos de alto valor. La planta piloto demuestra una versatilidad excepcional en la transformación de estos materiales en recursos valiosos como puede ser por ejemplo la recuperación de óxidos de cinc de polvo de filtro, la valorización de metales (estaño, cobre, etc.) provenientes de lodos industriales, la obtención de lingotes metálicos con contenidos en tierras raras del refino de imanes reciclados o la obtención de black-mass del procesado de baterías recicladas.

La planta piloto demuestra una versatilidad excepcional en la transformación de metales críticos en recursos valiosos.

En el reciclaje de metales, CIRMETAL sobresale por su capacidad de diseñar procesos termomecánicos y estrategias metalúrgicas para mejorar el rendimiento del reciclado de chatarras (virutas, fragmentados férreos y no férreos, etc.), así como su calidad y valor añadido. Para ello, dispone de distintas tecnologías para procesamiento mecánico de materiales, embriquetado, procesamiento a alta temperatura y tratamiento de metales fundidos.

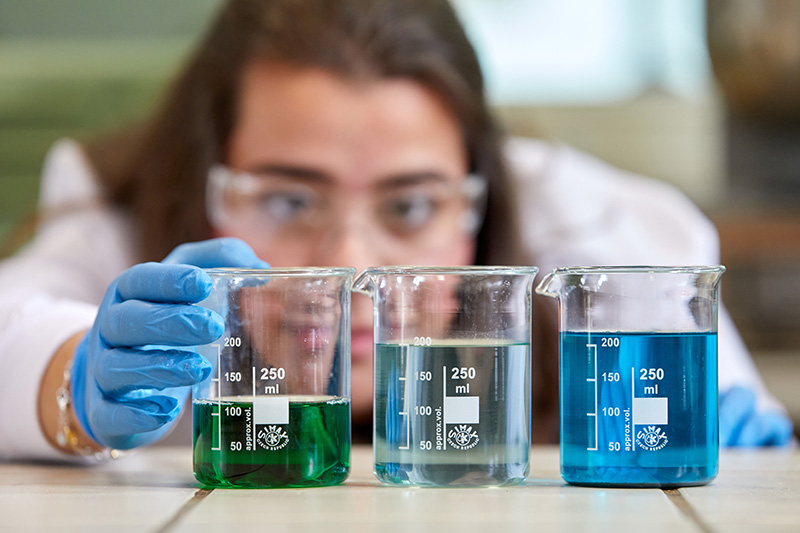

Capacidades Analíticas in situ

Las labores que se llevan a cabo en la planta CIRMETAL cuentan con el soporte de su laboratorio de análisis in situ. Equipado con tecnología exclusiva, como un sistema de análisis de fluorescencia de Rayos-X por longitud de onda y una célula de espectrometría, el laboratorio permite un control preciso de los procesos y una caracterización detallada de los productos recuperados. Esta capacidad analítica no solo asegura la calidad de los materiales producidos, sino que también facilita la optimización continua de los procesos.

Descarbonización y combustibles alternativos

La lucha contra el cambio climático requiere soluciones innovadoras en los procesos industriales de alta temperatura. CIRMETAL aborda este desafío mediante la electrificación de sistemas de calentamiento y procesos de valorización con tecnologías avanzadas como plasma de alta potencia, inducción y microondas. Estas iniciativas representan un paso significativo hacia la reducción de la huella de carbono en la industria metalúrgica.

Mirando hacia el futuro, CIRMETAL se encuentra a la vanguardia en la investigación del uso industrial de combustibles de origen renovable. El análisis de la viabilidad del hidrógeno, syngas y biocarbón como alternativas sostenibles abre nuevas posibilidades para la descarbonización del sector.

La planta CIRMETAL y su equipo de expertos están plenamente disponibles para colaborar con empresas que busquen soluciones a sus desafíos en el ámbito de la metalurgia sostenible. Ya sea para proyectos de valorización de residuos, optimización de procesos de reciclaje, desarrollo de nuevas aleaciones o iniciativas de descarbonización, el equipo multidisciplinar de CIRMETAL ofrece un acompañamiento integral desde la fase inicial de diagnóstico hasta la implementación de soluciones a escala industrial. Las empresas interesadas pueden beneficiarse de las capacidades tecnológicas únicas de la planta y de la experiencia acumulada por Tecnalia en el sector metalúrgico para abordar sus retos específicos y avanzar hacia una industria más sostenible y competitiva.