Fabricar celulosa y papel con cada vez menos agua y devolverla cada vez más limpia

- 3384 lecturas

En el año 105 después de Cristo, T’sai Lun, un consejero privado de la corte del emperador Ho Ti, preparó una mezcla de retazos de seda, cáñamo, cortezas, viejas redes de pesca y agua hirviendo y obtuvo con todo ello una pasta. Después la lavó varias veces con agua hasta que la pasta se diluyó y la colocó a secar entre dos planchas presionadas por piedras, formando una hoja de papel. Con este proceso estableció los principios fundamentales de la fabricación de papel, en la que ya entonces el uso de agua resultaba esencial en el proceso de producción. Y no podía ser de otro modo porque precisamente la fabricación del papel se basa en la propiedad natural que tienen las fibras de celulosa de unirse en presencia de agua, sin necesidad de adhesivos.

Las primitivas fábricas papeleras tenían de hecho la forma de molinos de agua, donde el líquido elemento era la energía que movía la maquinaria, además de ser utilizada en el proceso de manera semejante a lo que hemos visto en la receta de T’sai Lun.

Han pasado casi dos milenios y en el siglo XXI las modernas líneas de producción de papel pueden llegar a medir 200 metros de largo y ocupar un espacio tan grande como dos campos de fútbol, con más potencia que 500 coches juntos y más chips que un avión transcontinental de pasajeros. Estas modernas fábricas ya no utilizan agua para mover la maquinaria sino que producen la energía necesaria para el proceso en eficientes plantas de cogeneración situadas al lado de las fábricas.

Sin embargo, en esas grandes fábricas del sector de la celulosa y el papel, se sigue utilizando agua. En primer lugar, para preparar la pasta de fibras de celulosa y, a continuación, como medio de transporte de esa fibra de celulosa a lo largo de la máquina con la que fabricamos el papel.

Si se fabrica papel de fibra virgen, partiendo de la madera, se utiliza agua para separar las fibras de celulosa de la lignina. Si la materia prima que se está empleando es papel usado para reciclar, también se utiliza agua, en este caso para separar las fibras de celulosa de los materiales impropios.

A continuación se prepara una solución acuosa de fibras de celulosa y, una vez en la máquina de papel, la pasta pasa por distintas fases. Primero se forma la hoja, que —conducida por rodillos— se seca, eliminando el agua por gravedad, vacío, presión y finalmente secado térmico.

La eficiencia tanto medioambiental como económica a lo largo de todo el proceso de fabricación es objetivo prioritario del sector, a través de la optimización del uso de las materias primas, el agua y la energía.

La gestión del agua en el sector papelero se rige por dos principios de larga tradición en nuestra industria: fabricar la celulosa y el papel utilizando cada vez menos agua y devolverla cada vez más limpia.

Uso y consumo y procedencia del agua utilizada: utilizar cada vez menos agua

La reducción del uso y el consumo de agua tiene en la industria papelera española una larga historia de compromisos y logros, que tiene un hito fundamental en el acuerdo voluntario firmado entre el Ministerio de Medio Ambiente y la Asociación de Fabricantes de Pasta, Papel y Cartón (ASPAPEL), vigente durante los años 2000-2009. Las claves del éxito de este acuerdo voluntario fueron el firme compromiso sectorial, unos objetivos claramente definidos y cuantificables y la transparencia en todo el proceso.

Con dicho acuerdo, el sector dio un salto cualitativo extraordinario en lo que se refiere a la eficiencia en el uso de agua y los vertidos en la industria papelera en España. En dicho periodo 2000-2009 se consiguió una reducción del 37% en el uso de agua por tonelada producida y, aunque la producción de celulosa y papel se incrementó un 14%, el uso total de agua se redujo un 28%.

El compromiso del sector con la eficiencia en el uso de agua y los vertidos, lejos de agotarse con el acuerdo y los altos estándares alcanzados entonces, ha seguido dando resultados. En 2021 el uso total de agua en las fábricas españolas de celulosa y papel es de 110 millones de m3 anuales, lo que supone la mitad de agua que en 1990, pese a que la producción se ha incrementado más un 60% desde entonces. Y si tomamos como referencia la última década, en comparación con los 119 millones de m3 anuales de 2012, el descenso ha sido de un 8% para un nivel de producción de celulosa y papel un 2,4% superior.

En 2021 el uso total de agua en las fábricas españolas de celulosa y papel es de 110 millones de m3 anuales, lo que supone la mitad de agua que en 1990, pese a que la producción se ha incrementado más un 60% desde entonces.

Un 73% del agua utilizada por la industria papelera en España procede actualmente de ríos (aguas superficiales) y un 21% de pozo. Del restante 6%, la mitad proviene de la red y el resto son aguas recuperadas.

Reducción de los vertidos y mejora de su calidad: devolver el agua cada vez más limpia

Es importante señalar que en el proceso papelero, utilización y consumo de agua son conceptos diferentes: del total de agua que se emplea en el proceso, solo se consume realmente una pequeña parte que se evapora o se incorpora al producto final. Y el resto se devuelve depurada.

Así, de esos 110 millones de m3 de agua, utilizados por la industria papelera española en 2021 sólo se consumió en realidad un 15%. El 85% restante (93 millones de m3) se devolvió depurada al medio receptor (ríos o lagos, mar, colectores municipales, estuarios…), después de reutilizarse internamente el máximo número de veces posible.

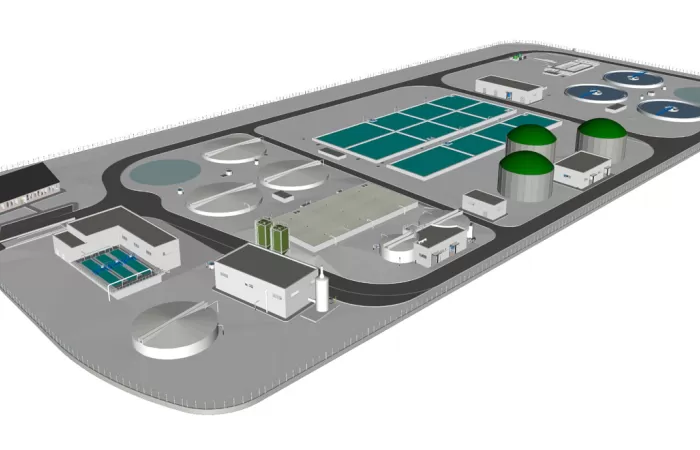

Todos los vertidos procedentes de la fabricación de celulosa y papel reciben hoy tratamiento en instalaciones de depuración propias del sector. En 2021 el 25% de los vertidos recibió tratamiento terciario.

También en lo que se refiere a la calidad de los vertidos, el acuerdo voluntario que hemos comentado, con el que la industria papelera española abrió el siglo XXI, resultó clave para conseguir en su periodo de vigencia (2000-2009) mejoras sustanciales en todos los parámetros característicos del sector. La Demanda Química de Oxígeno (DQO, con una reducción del 38% para el papel y el 37% para la celulosa), los Sólidos en Suspensión (SST, que se redujeron un 78% en papel y un 12% en celulosa) y los Compuestos Orgánicos Halogenados (AOX, con una reducción del 47% en celulosa) alcanzaron ya entonces altos estándares. Fruto del acuerdo fue igualmente la eliminación total en 2007 del uso de cloro molecular en la producción de celulosa, de modo que toda la celulosa que se fabrica en España es ECF (libre de cloro elemental) o TCF (totalmente libre de cloro).

Todos los vertidos procedentes de la fabricación de celulosa y papel reciben hoy tratamiento en instalaciones de depuración propias del sector. En 2021 el 25% de los vertidos recibió tratamiento terciario adicional al primario y secundario, el 66% recibió tratamiento secundario adicional al primario y el 9% tratamiento primario (con tratamiento adicional en la red de colectores).

El porcentaje de vertidos que reciben tratamiento solo primario en la propia planta papelera y tratamiento adicional en la red de colectores municipales se ha reducido en la última década desde el 29% en 2012 al actual 9%. Y el porcentaje de vertidos con tratamiento completo en la propia fábrica se ha incrementado del 17% al 25% en ese mismo periodo.

A lo largo de la última década se ha producido una importante mejora de la calidad de los vertidos en casi todos los indicadores, que se sitúan actualmente en los más altos estándares que permiten la Mejores Tecnologías Disponibles.

También a lo largo de la última década se ha producido una importante mejora de la calidad de los vertidos en casi todos los indicadores, que se sitúan actualmente en los más altos estándares que permiten la Mejores Tecnologías Disponibles. El parámetro Demanda Química de Oxígeno (DQO) en 2021 ha descendido con respecto a 2012 un 62% para la celulosa y se ha incrementado un 14% para el papel. Los Sólidos en Suspensión (SST) han descendido un 56% para la celulosa y un 33% para el papel. Finalmente, los Compuestos Orgánicos Halogenados (AOX), el vertido específico de la producción de celulosa blanqueada, ha disminuido un 86%.

Uno de los pilares de la estrategia de sostenibilidad del sector es el proceso productivo eficiente y responsable, basado en la eficiencia en el uso de los recursos naturales, lo que incluye el uso de agua, energía y materias primas y la gestión de los residuos del proceso de fabricación. La industria española de la celulosa y el papel está fuertemente comprometida con una visión compartida como bioindustria doblemente circular (circularidad natural con materias primas naturales y renovables y circularidad social con bioproductos reciclables y reciclados masivamente), llamada a liderar la descarbonización de nuestra economía.