Cómo reciclar un coche eléctrico

- 2436 lecturas

- 2436 lecturas

Por Félix Antonio López Gómez y Olga Rodríguez Largo, Centro Nacional de Investigaciones Metalúrgicas (CENIM-CSIC)

La sustitución progresiva de los motores de combustión por otros que empleen energías más limpias y sostenibles ha dado lugar al auge de los vehículos eléctricos e híbridos. Se estima que en el año 2030 habrá en Europa unos 26 millones de vehículos de cero (o bajas) emisiones.

Los materiales con los que se fabrican estos vehículos son innovadores, sobre todo los que forman parte de las baterías y los motores eléctricos. Parece que el futuro de la movilidad estará basado en los vehículos eléctricos, por lo que será necesario aplicar conceptos de economía circular cuando estos vehículos lleguen al final de su vida útil.

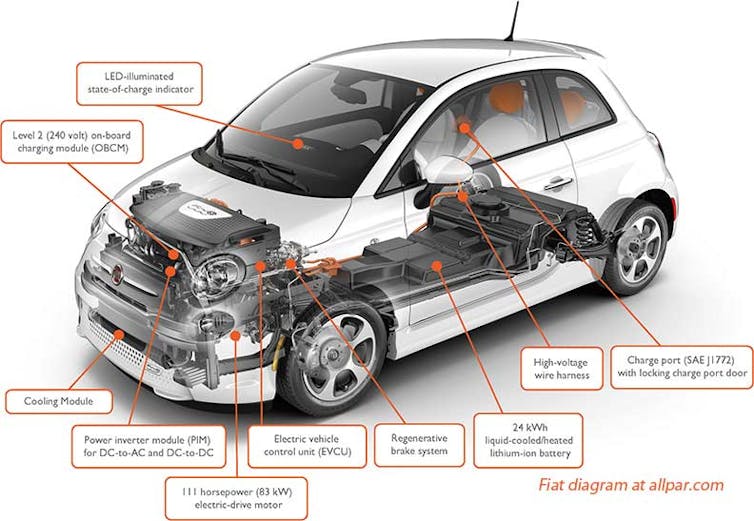

En la Figura 1 se muestran los principales materiales y componentes que tienen un valor residual y, por tanto, podrían ser recuperados después del ciclo de vida útil. El componente más importante es la batería, cuyo valor supone un tercio del total del vehículo.

Figura 1. allpar.com, Author provided

Se estima que los metales, tanto ferrosos como no ferrosos, representan entre el 60 y el 70 % del total de los materiales del vehículo. Otros componentes relevantes son los tecnopolímeros, cuyas propiedades mecánicas permiten sustituir ciertos metales, lo que disminuye el peso sin que afecte a la seguridad. La utilización de estos compuestos se incrementará en los próximos años.

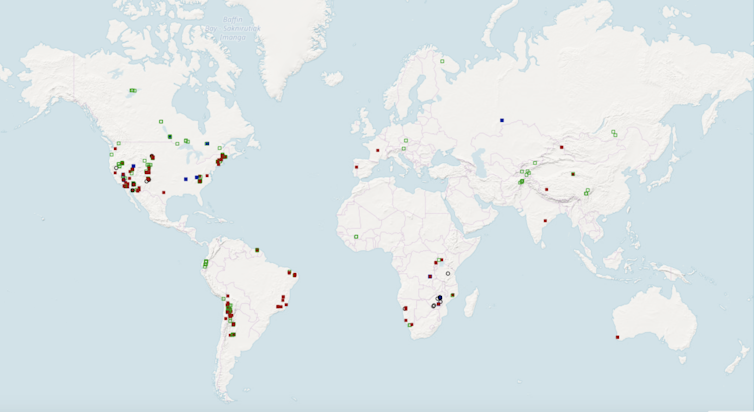

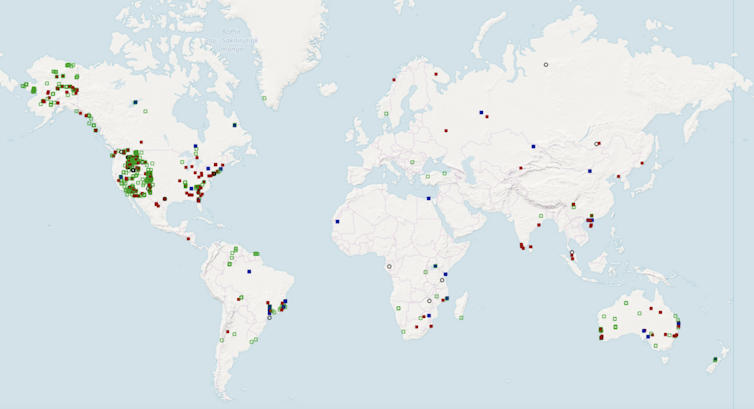

Algunos de los metales utilizados en la fabricación de los motores eléctricos son del grupo de las tierras raras (neodimio, praseodimio y disprosio). Los utilizados en la fabricación de las baterías son el cobalto y el litio. Europa no dispone de reservas de estos materiales, por lo que la dependencia de otros países es crítica. Se estima que en 2030 se consumirán más de 130.000 toneladas al año de litio, más de 900 de neodimio y casi 300 de praseodimio y de disprosio.

Distribución mundial de las reservar de Litio. USGS.GOV

Distribución mundial de reservas de Tierras Raras (REE). USGS.GOV

Reciclando polímeros

Para evitar esta dependencia y mejorar la sostenibilidad de los vehículos eléctricos e híbridos, es necesario implantar procesos de reúso y recuperación.

Los polímeros pueden recuperarse mediante procesos de reciclado mecánico (trituración y molienda) que dan lugar a materiales a partir de los cuales se pueden fabricar nuevos polímeros. También pueden tratarse mediante procesos termoquímicos (pirólisis) que los transforman en energía eléctrica y combustibles líquidos. Esto permite recuperar, además, las fibras (de vidrio o de carbono) que forman parte de los materiales poliméricos.

Además, el desarrollo de tecnologías de solvólisis basadas en el uso de compuestos orgánicos (metanol, acetona y otros) en condiciones supercríticas permite la recuperación de las fibras e incluso de los monómeros que forman parte de los polímeros.

¿Y las baterías qué?

Respecto a la batería, hay dos alternativas:

- La reutilización para otros usos, como el almacenamiento de energía.

- La recuperación de los metales mediante procesos de reciclaje.

Existen multitud de procedimientos (tanto pirometalúrgicos como hidrometalúrgicos) que describen la recuperación de los metales, principalmente litio y cobalto. Estos procesos son precedidos por etapas de descarga eléctrica de la batería, trituración, molienda, separación magnética y no magnética.

Hoy en día, a nivel industrial, se utilizan sobre todo procesos pirometalúrgicos que tienen lugar a altas temperaturas para facilitar la oxidación y reducción de los metales de transición. El cobalto y el litio se recuperan en forma de una aleación mixta que posteriormente se purifica para la separación selectiva de ambos metales.

Se están desarrollando también procedimientos hidrometalúrgicos que, aunque son más complejos, son más selectivos y permiten recuperar un mayor número de metales valiosos. Estos procesos suelen consistir en una lixiviación o disolución de las partes metálicas de la batería utilizando ácidos, ya sean inorgánicos (ácido sulfúrico por ejemplo) u orgánicos (por ejemplo ácido oxálico).

Después de la lixiviación se llevan a cabo procesos de separación (precipitación selectiva, deposición electroquímica, extracción líquido-líquido, y mediante líquidos iónicos) para recuperar de manera selectiva el litio, el cobalto y otros metales.

Tierras raras

Respecto de las tierras raras, los últimos estudios indican que el empleo del líquido iónico permite la recuperación rápida, eficiente y selectiva de los metales del grupo de las tierras raras en soluciones acuosas ligeramente ácidas.

La recuperación y separación selectiva de los metales existentes en los motores eléctricos (neodimio, praseodimio y disprosio) se ha descrito mediante extracción con disolventes orgánicos en presencia de un agente acomplejante (EDTA) utilizando la forma de nitrato de Mextral® 336At como extractante.

La mayor parte de estas tecnologías están desarrolladas a pequeña escala, por lo que en un futuro habrá que resolver los retos que supone la implantación industrial de tecnologías que hagan posible el reciclado de los componentes valiosos de los coches eléctricos e híbridos en condiciones económicas y medioambientales adecuadas.

Artículo publicado originalmente en The Conversation